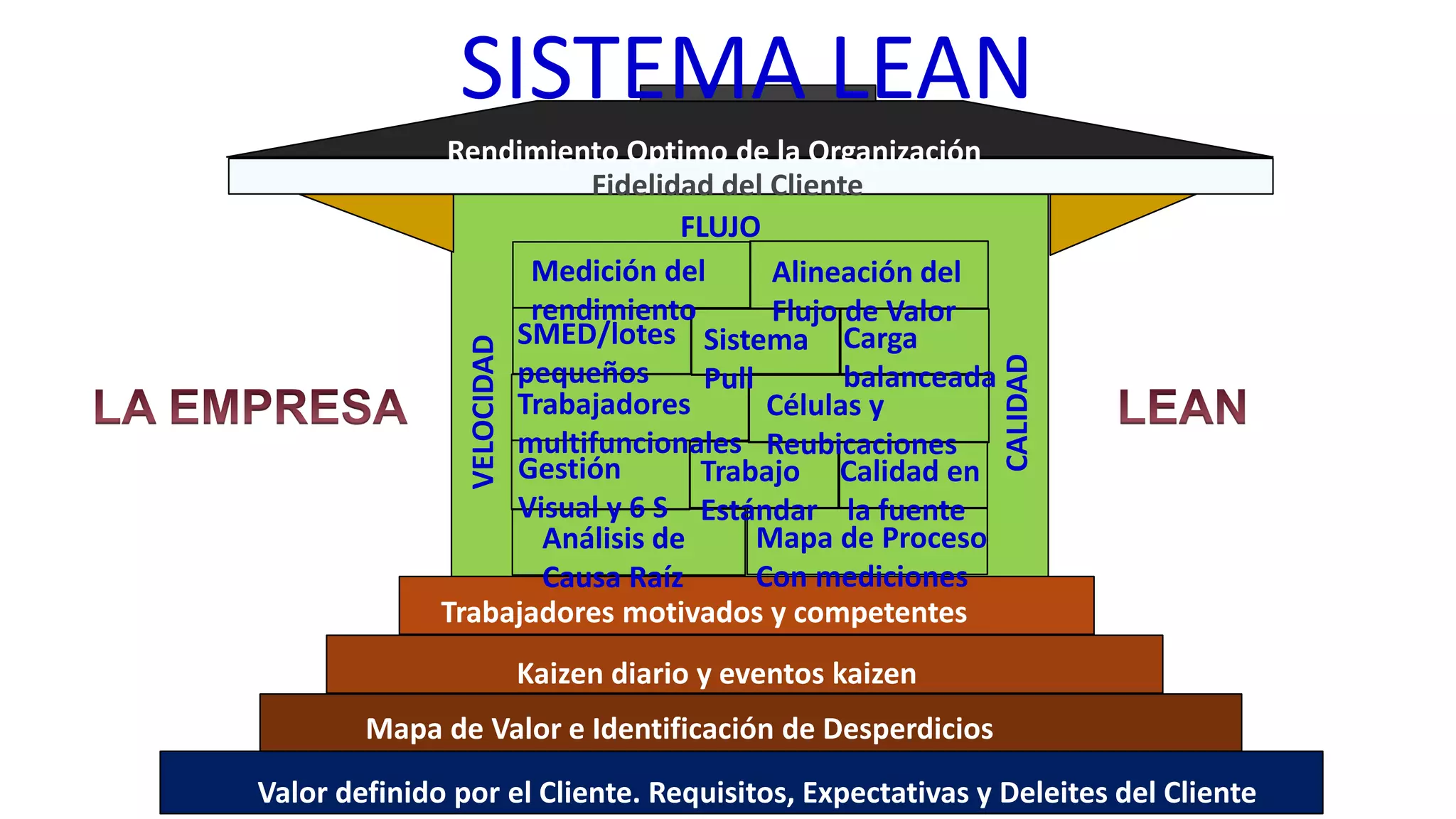

Este documento presenta estrategias para fortalecer los procesos de productividad operacional en pymes a través de buenas prácticas. Primero, analiza la situación actual de las empresas y la brecha que existe respecto a la competencia. Luego, introduce conceptos como Kaizen, Lean Sigma y las 20 mejores prácticas para mejorar la productividad, reducir costos y aumentar la rentabilidad. Finalmente, propone implementar proyectos Kaizen, trabajo en equipo, capacitación y mediciones para acortar la brecha con la competencia a nivel mund