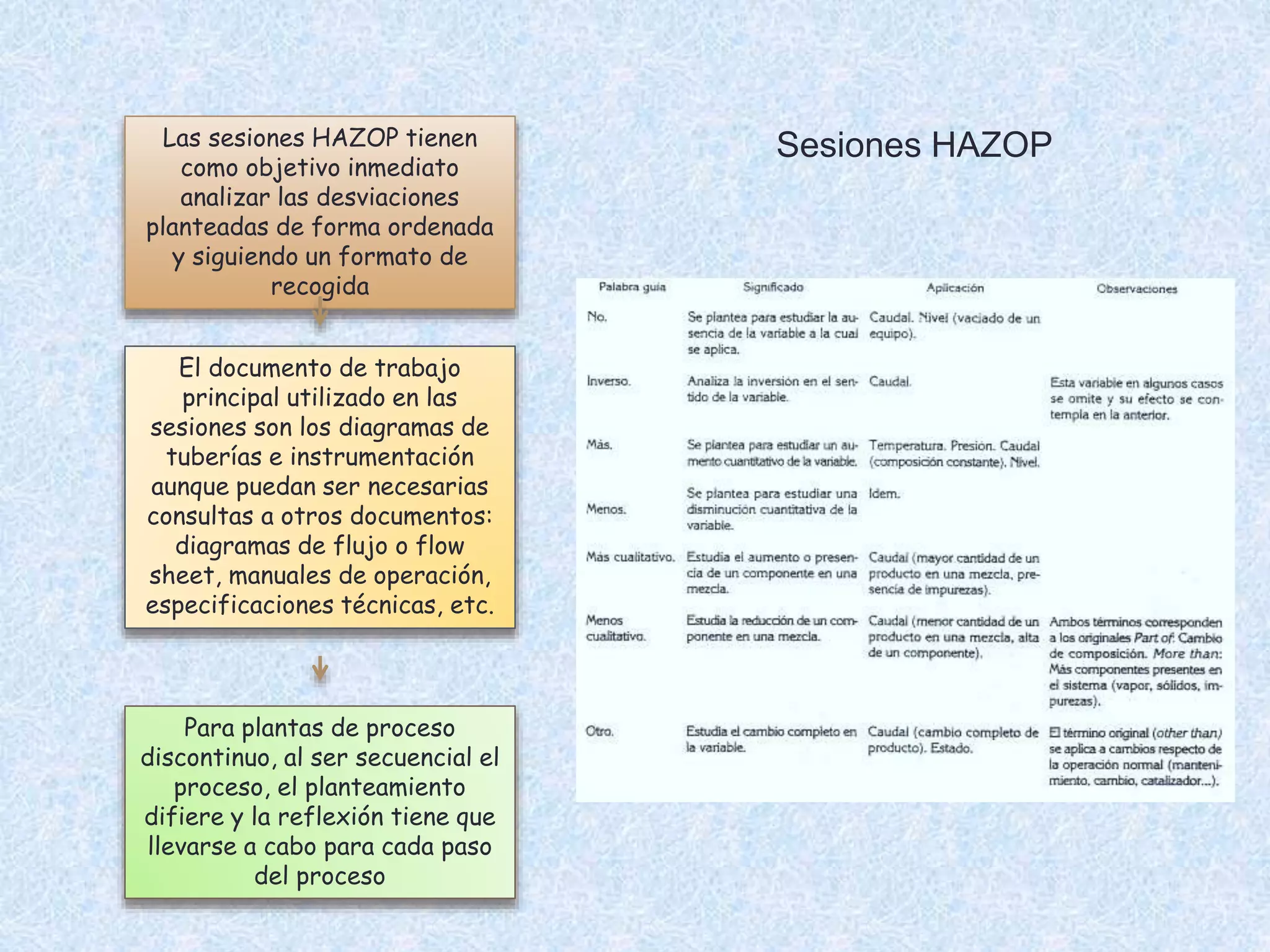

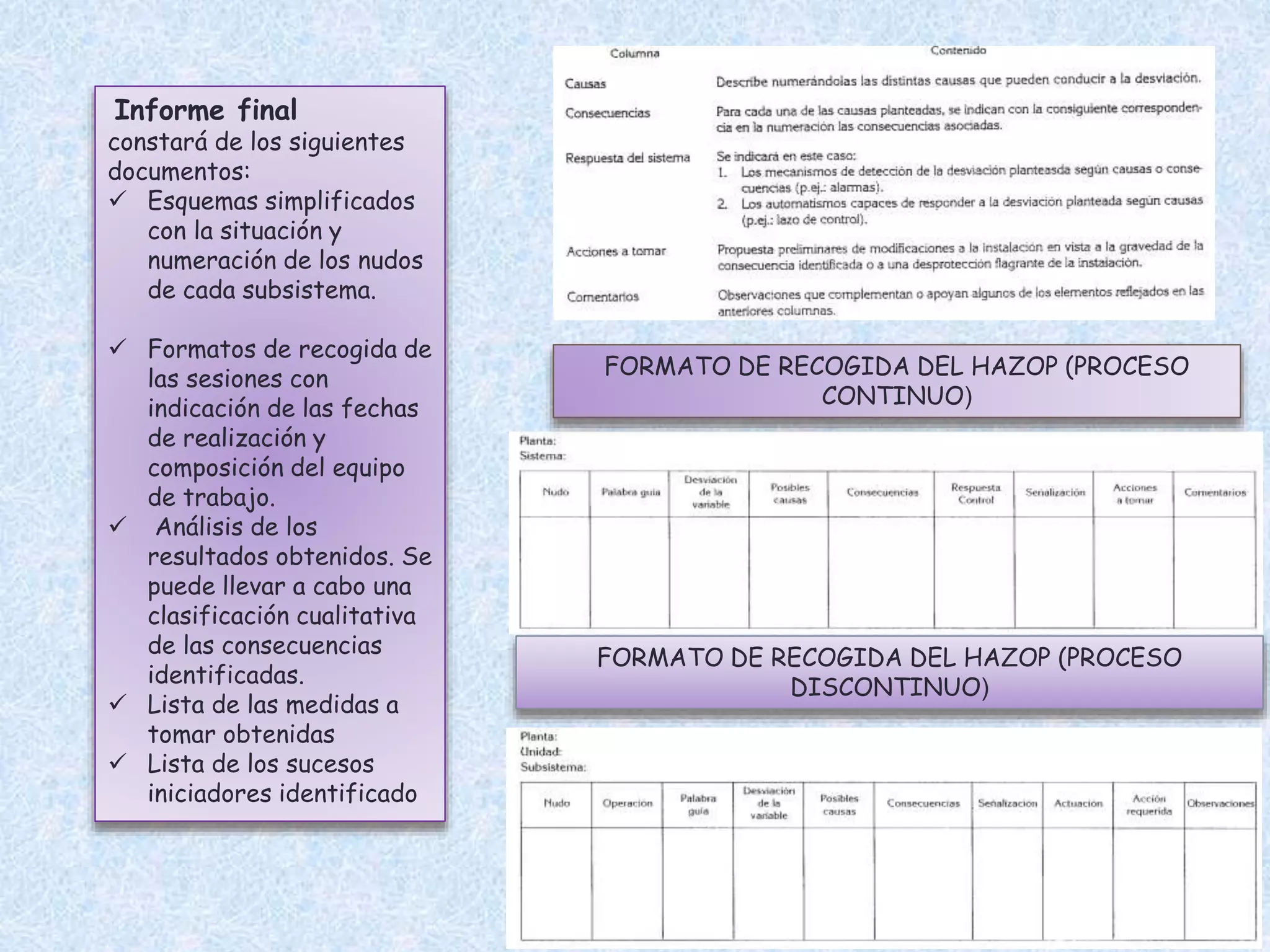

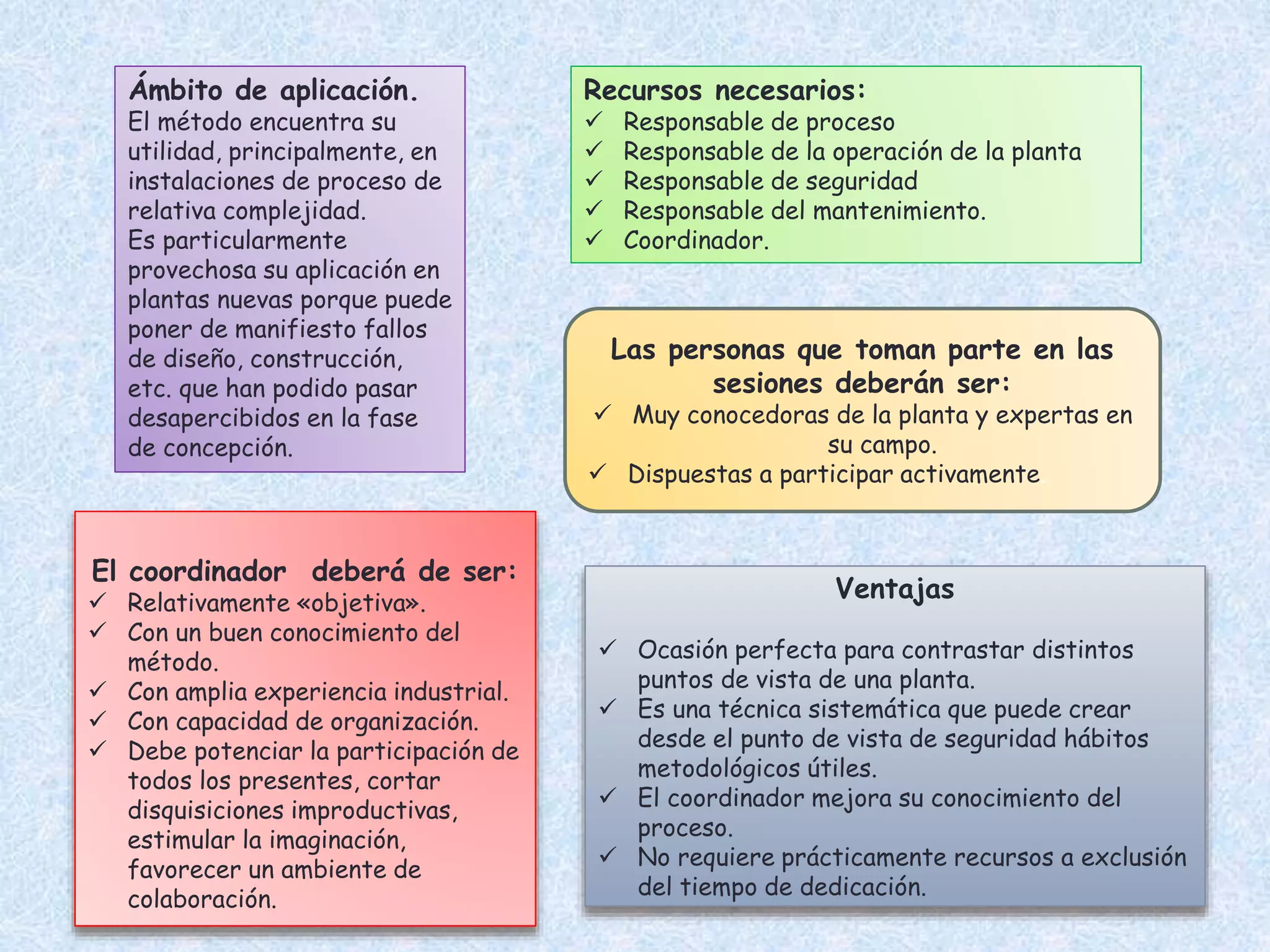

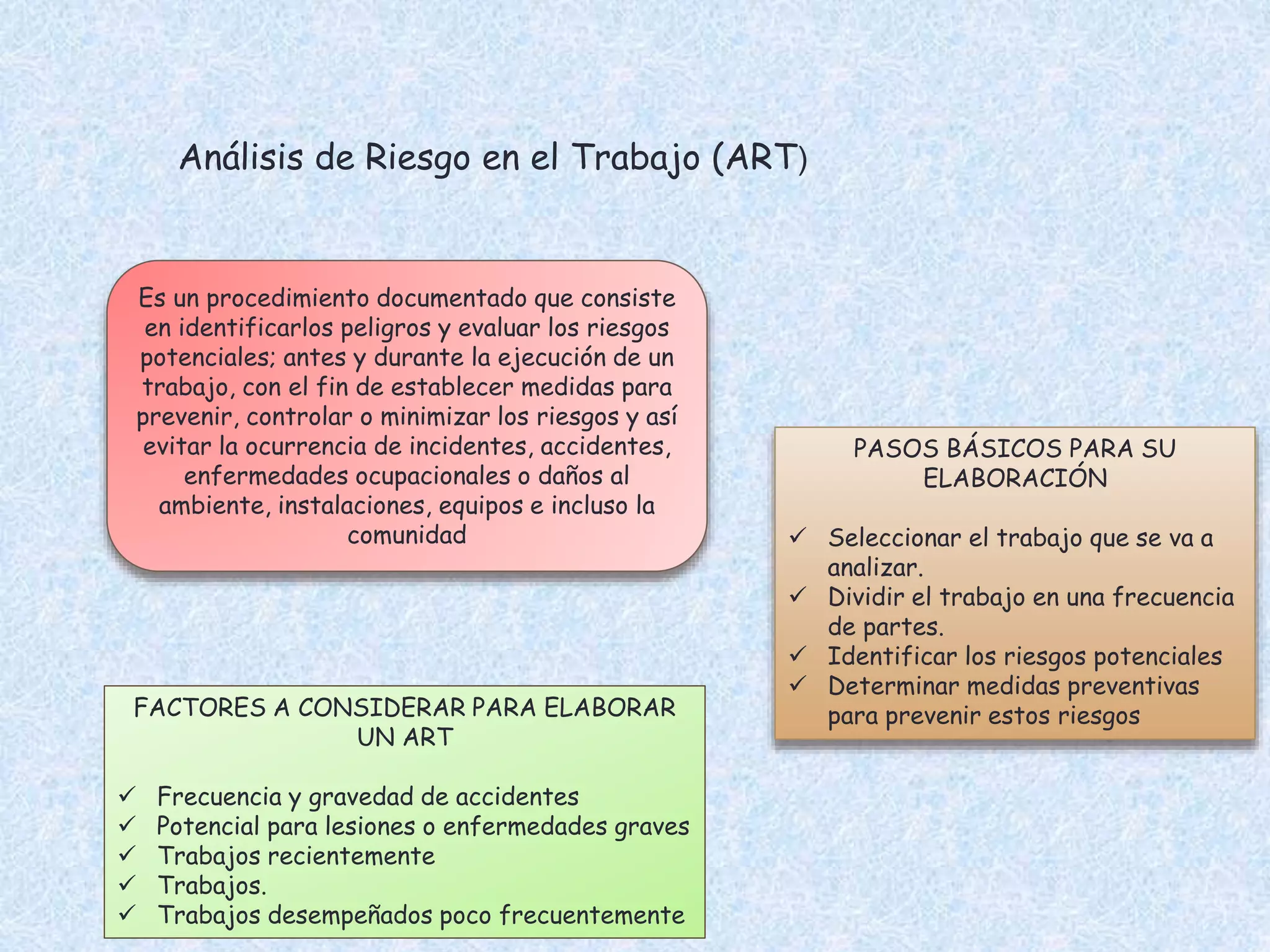

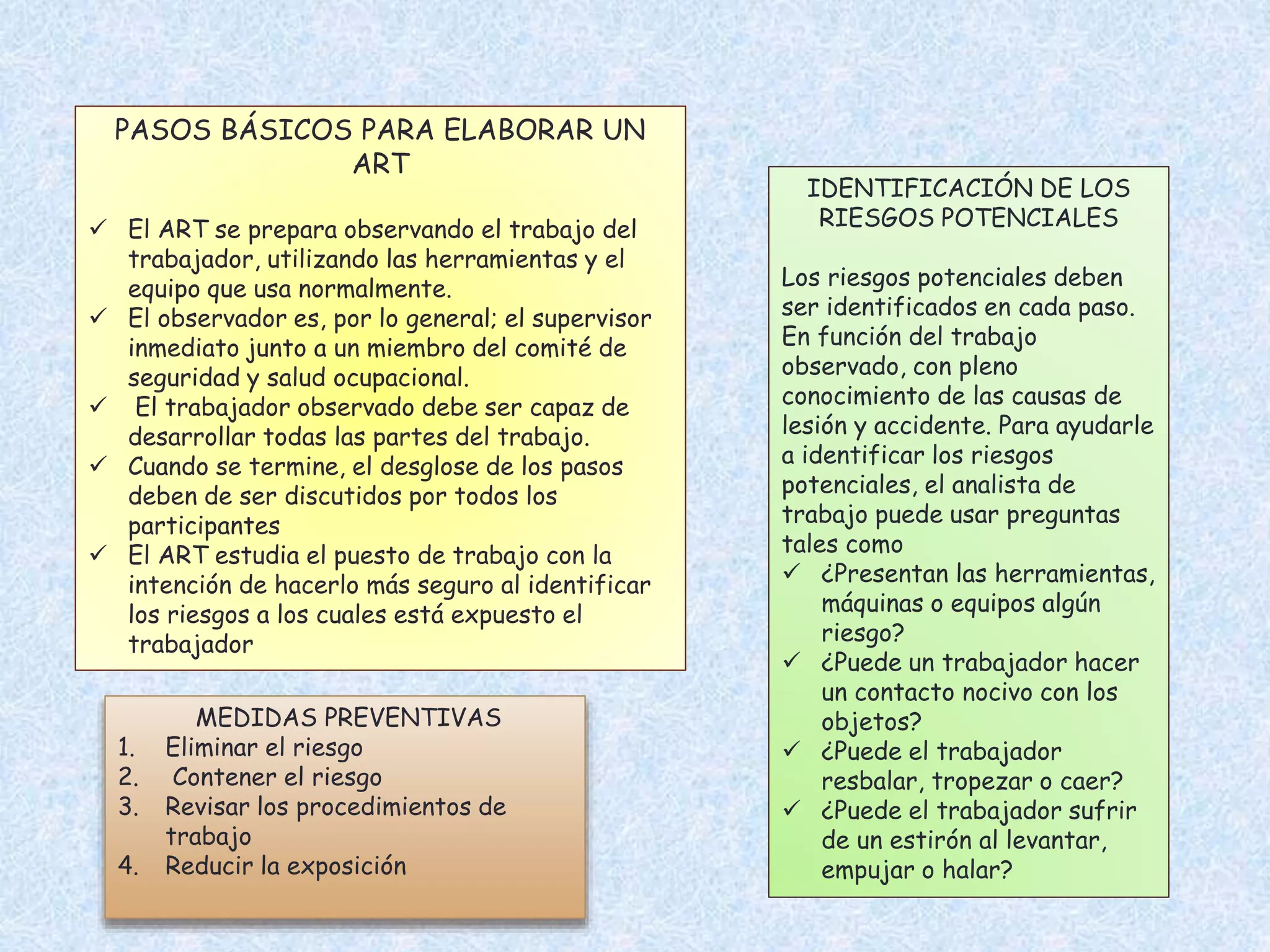

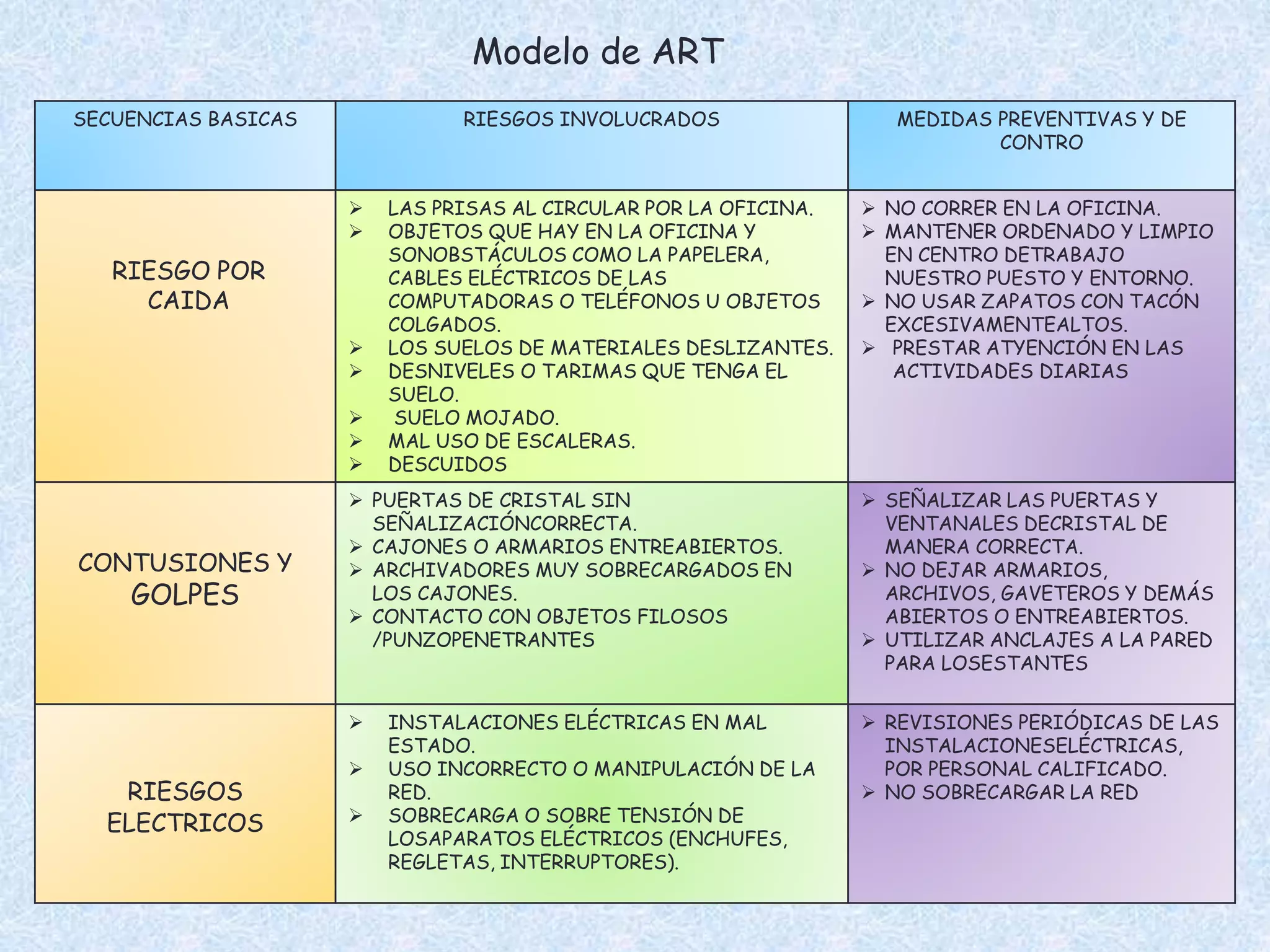

El documento describe el método HAZOP (Análisis Funcional de Operatividad) para la identificación de riesgos en el diseño e implementación de procesos industriales. HAZOP involucra un equipo multidisciplinario que examina cada nudo o punto de un proceso y evalúa cómo podrían desviarse las variables clave, identificando riesgos potenciales. El resultado es un informe final con medidas preventivas recomendadas. También se discuten métodos similares como el Análisis de Riesgo en el Trabajo para evaluar tareas